Tutorial del robot Andrómina OFF ROAD:

En este tutorial voy a explicar el ensamblaje mecánico del robot Andrómina OFF ROAD, paso a paso, de una forma sencilla y con el uso de herramientas muy sencillas. También se comentarán pequeños trucos para el ensamblaje y mejora del robot. Agradecería que si hay algún paso que no se explique con claridad, me solicitaran su ampliación más detallada de la información. Se tiene que tener en cuenta que este robot no es un juguete y se asemeja más a un robot profesional que a un juguete.

1-Herramientas necesarias:

En este tutorial voy a explicar el ensamblaje mecánico del robot Andrómina OFF ROAD, paso a paso, de una forma sencilla y con el uso de herramientas muy sencillas. También se comentarán pequeños trucos para el ensamblaje y mejora del robot. Agradecería que si hay algún paso que no se explique con claridad, me solicitaran su ampliación más detallada de la información. Se tiene que tener en cuenta que este robot no es un juguete y se asemeja más a un robot profesional que a un juguete.

|

| Vista de la plataforma robótica Andromina OFF ROAD v.1.2, ya ensamblada. |

|

| Vista lateral de la plataforma robótica OFF ROAD. |

Para el ensamblado vamos a necesitar varias herramientas simples tales como un mini destornillador de estrella y uno plano, unas tijeras, una llave Allen de 2,5mm, una llave fija de 5,5mm, un soldador de estaño y estaño.

|

| Plano del ensamblaje del robot. |

|

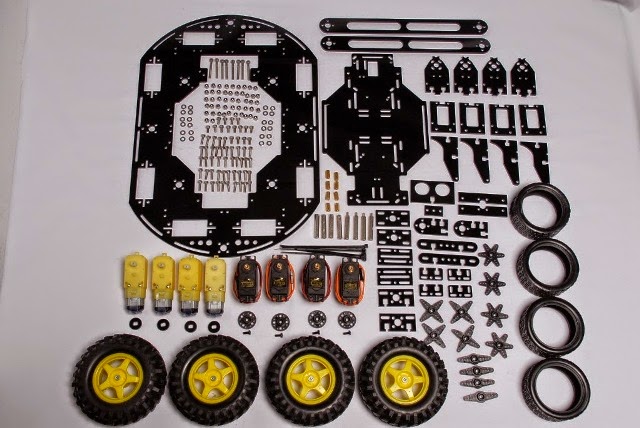

| Despiece del kit básico del robot Andromina OFF ROAD v.1.2. |

En la foto superior se muestra el kit básico del robot Andromina OFF ROAD v.1.2. Este kit se suministra con todas las partes mecánicas necesarias para aprender a montar del chasis del robot. Como puede verse, en este kit hay 4 motores de Corriente Continua, 4 Servomotores, 4 ruedas de tierra, 4 neumáticos de asfalto, el chasis, toda la tornillería necesaria y muchos componentes mecánicos más.

2-El chasis:

El chasis de la plataforma robótica esta compuesto por dos placas de metacrilato negro que las llamaremos ; chasis superior y chasis inferior. Estas dos placas van unidas entre si por medio de 8 tornillos Allen M3x10 y 8 roscas hexagonales M3x30. En la foto siguiente se observa todas las piezas que conforman este chasis y las fotos contiguas se ve el chasis ya ensamblado.

Como puede verse, los dos chasis están a diferente nivel. La altura entre los dos chasis se puede variar, según la necesidad de cada cual. Cambiando las roscas hexagonales por unas de más cortas o solo poniendo una de ellas, en vez de dos unidas. Si se coloca 2 hexagonales tenemos una altura de 60mm y si colocamos solo un hexagonal tenemos una altura de 30mm.

|

| Despiece del chasis. |

|

| Añadir leyenda |

3-El chasis inferior:

El chasis inferior es donde se alojaran las diferentes placas. Cada placa electrónica se atornillara al chasis inferior por medio de 8 tornillos Allen M3x6 y 4 roscas hexagonales M3x10. Se aconseja que está tornillería sea de plástico (Nylon). He tenido varios problemas al usar tornillería metálica, en las placas Arduino. Me han causado fallos en placas Arduino y en alguna pantalla LCD. Por ejemplo en una placa Arduino (clónica) dejaba de funcionar al atornillarla con tornillos metálicos. Los tornillos metálicos pueden crear cortocircuitos en la placa.

4-El chasis superior:

El chasis superior es donde se atornillan los 4 servo motores que controlan el giro de las 4 ruedas del robot. En este chasis hay multitud de orificios mecanizados. Los cuales permiten la colocación de un sin fin de componentes electrónicos, tales como servo motores, sensores, soportes, brazos robóticos, etc...

Consejo ; En el diseño del robot se ha procurado usar materiales que sean ligeros, por ejemplo casi la mayoría de piezas son o de Metacrilato, plástico o de Nylon. Se ha evitado el uso de metales ya que normalmente pesa mucho más. Al final no nos damos cuenta y nuestro robot pesa mucho y necesita gran cantidad de energía para moverse y baterías más grandes y pesadas. Lo cual aún aumenta más el peso del robot.

Consejo ; En el diseño del robot se ha procurado usar materiales que sean ligeros, por ejemplo casi la mayoría de piezas son o de Metacrilato, plástico o de Nylon. Se ha evitado el uso de metales ya que normalmente pesa mucho más. Al final no nos damos cuenta y nuestro robot pesa mucho y necesita gran cantidad de energía para moverse y baterías más grandes y pesadas. Lo cual aún aumenta más el peso del robot.

5-Los servo motores:

A continuación se muestra el despiece de los cuatro servo motores que controlan el giro de las cuatro ruedas. Son servomotores estándares que se usan en radio control, equivalentes a los servos FUTABA, Hitech etc...

A continuación se muestra el despiece de los cuatro servo motores que controlan el giro de las cuatro ruedas. Son servomotores estándares que se usan en radio control, equivalentes a los servos FUTABA, Hitech etc...

|

| Los 4 servomotores con sus tornillos de fijación |

Estos 4 servos tienen dos cojinetes de bolas que dan suavidad y robustez al giro de las ruedas. Estos 4 servos hacen la función de "torretas" de giro. También tienen los engranajes interiores metálicos, lo que permite unos esfuerzos mayores, al girar. Como se aprecia a continuación.

Características técnicas de los 4 servo motores del robot Andromina OFF ROAD:

Tipo : Servomotor digital estándar de RC.

Medidas servo: 40,7 x 19,7 x 42,9mm

Tipo de rodamientos: 2 rodamientos de doble bola.

Engranajes de metal.

Motor de corriente continua sin núcleo.

Peso : 55 gramos

Par de giro: 15 Kg/cm aproximadamente.

Velocidad de operación: 0.17s / 60 grados (4.8V) y 0.13s / 60 grados (6.0V).

Velocidad de rotación : 53-62 rpm

Rango de temperaturas de trabajo :-30 ~ +60 °

Zona muerta : 4 micro segundos

Tipo de conector universal : FUTABA

Ángulo de rotación : de 0 a180 grados, (mínimo -5º y máximo 185º)

Corriente de servicio : 100mA

Corriente de arranque : 250mA Aproximado.

Voltaje de funcionamiento : de 4,8V a 7,2V. Aconsejamos 5 voltios

Longitud cable : 300 mm.

Se pueden pedir con la opción de retroalimentación "Feedback". Pudiendo leer el ángulo de giro.

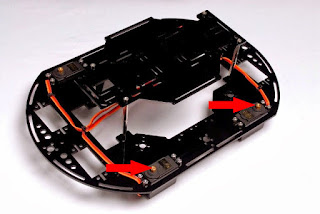

Los cuatro servo motores que controlan la dirección se atornillan cada uno al chasis superior por medio de 4 tornillos Allen M3x10 mas 4 tuercas y 4 arandelas planas. Tal y como se muestra en las dos fotografías siguientes.

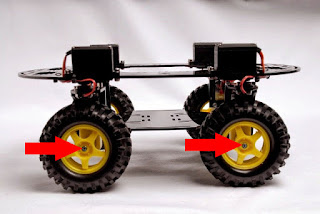

Los 4 ejes de los 4 servo motores tienen que montarse hacia la parte mas exterior del chasis, para que las ruedas puedan girar libremente. Tal y como indica la foto siguiente.

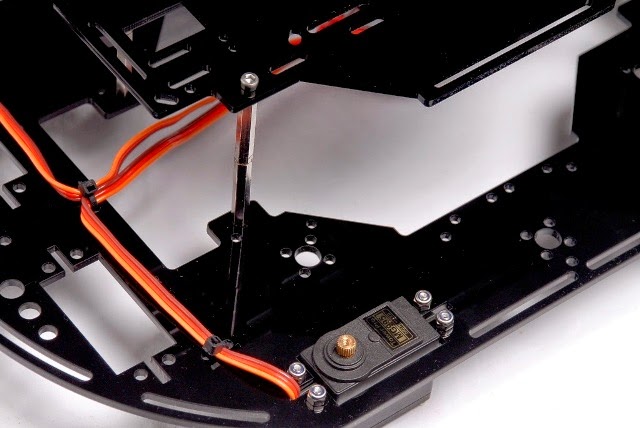

En las dos fotos siguientes se puede ver un servo motor montado por su parte superior y por su parte inferior. Aquí el servo ya esta atornillado al chasis. Se puede apreciar también el paso del cable eléctrico que alimenta al servo motor. El cable va embridado al chasis por dos bridas de plástico. El chasis ya tiene perforado una serie de orificios para el paso de los cables eléctricos y para la colocación de las bridas de plástico. Se tiene que tener especial cuidado de como hacemos pasar los cables eléctricos a través del chasis para evitar que los cables no rocen con alguna parte móvil al girar las ruedas.

|

| Engranajes y cojinetes interiores del servo motor. |

Tipo : Servomotor digital estándar de RC.

Medidas servo: 40,7 x 19,7 x 42,9mm

Tipo de rodamientos: 2 rodamientos de doble bola.

Engranajes de metal.

Motor de corriente continua sin núcleo.

Peso : 55 gramos

Par de giro: 15 Kg/cm aproximadamente.

Velocidad de operación: 0.17s / 60 grados (4.8V) y 0.13s / 60 grados (6.0V).

Velocidad de rotación : 53-62 rpm

Rango de temperaturas de trabajo :-30 ~ +60 °

Zona muerta : 4 micro segundos

Tipo de conector universal : FUTABA

Ángulo de rotación : de 0 a180 grados, (mínimo -5º y máximo 185º)

Corriente de servicio : 100mA

Corriente de arranque : 250mA Aproximado.

Voltaje de funcionamiento : de 4,8V a 7,2V. Aconsejamos 5 voltios

Longitud cable : 300 mm.

Se pueden pedir con la opción de retroalimentación "Feedback". Pudiendo leer el ángulo de giro.

Los cuatro servo motores que controlan la dirección se atornillan cada uno al chasis superior por medio de 4 tornillos Allen M3x10 mas 4 tuercas y 4 arandelas planas. Tal y como se muestra en las dos fotografías siguientes.

|

| Los 4 servos montados en el chasis superior. |

|

| Chasis superior e inferior con los 4 servos. |

|

| Chasis con los servos visto por la parte inferior. |

En las dos fotos siguientes se puede ver un servo motor montado por su parte superior y por su parte inferior. Aquí el servo ya esta atornillado al chasis. Se puede apreciar también el paso del cable eléctrico que alimenta al servo motor. El cable va embridado al chasis por dos bridas de plástico. El chasis ya tiene perforado una serie de orificios para el paso de los cables eléctricos y para la colocación de las bridas de plástico. Se tiene que tener especial cuidado de como hacemos pasar los cables eléctricos a través del chasis para evitar que los cables no rocen con alguna parte móvil al girar las ruedas.

|

| Vista superior de un servo motor. |

|

| Vista inferior de un servo motor. |

6-Los motores:

Los 4 motores que lleva el robot de serie son motores con una reducción de i = 1:288. Si el robot queremos que corra más se debe de montar unos motores con reducción de i = 1:120. Pero luego el robot no podrá subir pequeñas pendientes, ya que no tendrá tanta fuerza para subirlas.

Características técnicas de los 4 motores de Corriente Continua del robot Andromina OFF ROAD:

-Reducción del motor :1:288

-Diámetro ruedas : 94mm

Voltaje a: 3 Voltios CC

- Corriente :<160mA

- Revoluciones : 20 rpm

-Velocidad media: 5,9 metros/Min. (0,354km/hora) a 3 voltios.

- Par motor :1.0kgf.cm

Voltaje a: 6 Voltios CC

- Corriente :<350mA

- Revoluciones : 42 rpm

-Velocidad media: 12,4 metros/Min. (0,744km/hora) a 6 voltios.

- Par motor :2.0kgf.m

Se puede pedir con la opción de montar encoders en las 4 ruedas.

Advertencia ; Se han hecho diferentes pruebas con estos motores alimentados a 12 voltios para tener mayor velocidad punta y mayor par motor, no hemos tenido problemas. Pero este voltaje solo se tiene que usar puntualmente. Ya que los motores solo están diseñados para soportar 6 voltios.

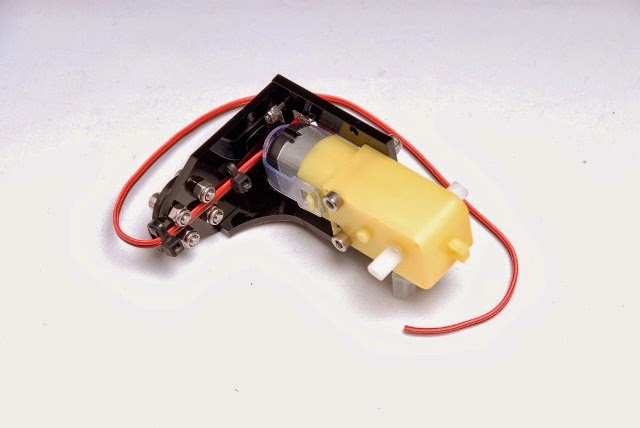

Ensamblaje de los motores y de los soportes de los motores. Antes de empezar a acoplar los 4 motores eléctricos, a sus respectivos soportes, se tiene que proceder al soldado de los dos cables eléctricos de alimentación de los motores. Este cable tiene que tener una longitud inicial de unos 55 centímetros que permita conectar el motor a la placa que controla los motores. Una vez se hayan pasado los 4 cables hasta la placa de control se procederá a acortar y a atornillar los cables a la placa. En la figura siguientes se ven dos motores del robot, uno de ellos con un cable eléctrico y un condensador ya soldados a sus terminales. Se tiene que prever que los cables tienen que salir por la parte de arriba del motor, tal y como se ve en la foto. También se tiene que comprobar que estos cables sean suficientemente largos, tal y como se puede ver en la figura inferior.

Características técnicas de los 4 motores de Corriente Continua del robot Andromina OFF ROAD:

-Reducción del motor :1:288

-Diámetro ruedas : 94mm

Voltaje a: 3 Voltios CC

- Corriente :<160mA

- Revoluciones : 20 rpm

-Velocidad media: 5,9 metros/Min. (0,354km/hora) a 3 voltios.

- Par motor :1.0kgf.cm

Voltaje a: 6 Voltios CC

- Corriente :<350mA

- Revoluciones : 42 rpm

-Velocidad media: 12,4 metros/Min. (0,744km/hora) a 6 voltios.

- Par motor :2.0kgf.m

Se puede pedir con la opción de montar encoders en las 4 ruedas.

Advertencia ; Se han hecho diferentes pruebas con estos motores alimentados a 12 voltios para tener mayor velocidad punta y mayor par motor, no hemos tenido problemas. Pero este voltaje solo se tiene que usar puntualmente. Ya que los motores solo están diseñados para soportar 6 voltios.

Ensamblaje de los motores y de los soportes de los motores. Antes de empezar a acoplar los 4 motores eléctricos, a sus respectivos soportes, se tiene que proceder al soldado de los dos cables eléctricos de alimentación de los motores. Este cable tiene que tener una longitud inicial de unos 55 centímetros que permita conectar el motor a la placa que controla los motores. Una vez se hayan pasado los 4 cables hasta la placa de control se procederá a acortar y a atornillar los cables a la placa. En la figura siguientes se ven dos motores del robot, uno de ellos con un cable eléctrico y un condensador ya soldados a sus terminales. Se tiene que prever que los cables tienen que salir por la parte de arriba del motor, tal y como se ve en la foto. También se tiene que comprobar que estos cables sean suficientemente largos, tal y como se puede ver en la figura inferior.

|

| Dos motores, uno de ellos con un condensador y un cable. |

En la figura siguiente se muestran el despiece de las partes que forman un soporte de motor. Las cuatro piezas que conforman el soporte del motor se ven en color negro.

|

| Despiece de un soporte de motor y la rueda. |

|

| Soporte de motor montado. |

A continuación se muestra un motor y su soporte de motor ya ensamblados. Se aprecia el paso por encima del motor del cable eléctrico de alimentación. Aquí el cable también va embridado al soporte del motor para impedir que el cable roce con la rueda. Las tres piezas de metacrilato que forman el soporte van unidas entre ellas por medio de 4 tornillos Allen M3x10 mas 4 tuercas. Cuando se atornilla el motor al soporte se tiene que tener en cuenta que los terminales del motor tienen que mirar hacia el soporte del motor. Para que al montar la rueda no roce con los terminales del motor.

|

| Soporte de motor ya montado. |

|

| Soporte motor |

|

| Piezas que conforman una rueda. |

|

| Rueda totalmente montada. |

|

| Rueda vista lateralmente. |

|

| Rueda vista desde arriba. |

Consejo ; Se aconseja soldar un condensador cerámico de 0.1 micro Faradios (104), tal y como se puede ver en la figura. El condensador eliminará el ruido producido por el motor eléctrico. En las dos figuras siguientes se aprecian dos gráficas del voltaje de alimentación de dos motores eléctricos. En la primera gráfica el motor no lleva el condensador. En la segunda gráfica el motor si que lleva un condensador cerámico. Puede apreciarse que el ruido eléctrico es mucho más significativo en el motor que no lleva el condensador. En este caso solo se alimenta el motor a 5v. Pero si se alimentará a 12v, el ruido sería aún más notable.

|

| Grafica de volatje versus tiempo de un motor sin condensador. |

|

| Gráfica de voltaje versus tiempo de un motor con condensador. |

Este condensador se conoce como condensador de desacoplamiento. El propósito de utilizar este condensador en paralelo con un motor de corriente continua de imán permanente es bloquear las corrientes inductivas generadas cuando se desplaza el rotor. De esta manera se augmenta la vida del conmutador mediante la prevención de la chispa entre el conmutador y también entre las escobillas del motor, también aumentar la vida útil del motor.

Consejo ; También se aconseja soldar un condensador de 16v 1500micro Faradios a los dos terminales (Vcc y GND) de alimentación de la placa de los motores eléctricos. Este condensador logra mantener la tensión de alimentación más estable y cuando no se accionan los motores, este condensador almacena corriente y en el momento de iniciar el arranque da un plus de energía a los 4 motores. Colocado todos estos condensadores el robot va más suave. Esto también se puede realizar en la placa que alimenta a los servo motores, aquí pondremos por ejemplo un condensador de 6,3v y 1500micro Faradios, entro los pines +5v y GND. Estos condensadores tienen que estar soldados los más cerca posible de los motores y de los servos, para una más rápida respuesta. Así logramos que el voltaje de alimentación de 5v en los servos sea más constante.

8-Montaje y calibración de las 4 ruedas del robot: En el momento de atornilla los cuatro motores al chasis, debemos de tener en cuenta el ángulo en que se van a quedar las 4 ruedas montadas inicialmente. En este apartado se va a enseñar a montar las 4 ruedas lo más alineadas posible con respecto al chasis. Lo que queremos lograr es que las 4 ruedas estén lo más alineadas posibles entre ellas, tal y como se ve en el esquema siguiente. Para que el robot se mueva en linea recta.

Consejo ; También se aconseja soldar un condensador de 16v 1500micro Faradios a los dos terminales (Vcc y GND) de alimentación de la placa de los motores eléctricos. Este condensador logra mantener la tensión de alimentación más estable y cuando no se accionan los motores, este condensador almacena corriente y en el momento de iniciar el arranque da un plus de energía a los 4 motores. Colocado todos estos condensadores el robot va más suave. Esto también se puede realizar en la placa que alimenta a los servo motores, aquí pondremos por ejemplo un condensador de 6,3v y 1500micro Faradios, entro los pines +5v y GND. Estos condensadores tienen que estar soldados los más cerca posible de los motores y de los servos, para una más rápida respuesta. Así logramos que el voltaje de alimentación de 5v en los servos sea más constante.

8-Montaje y calibración de las 4 ruedas del robot: En el momento de atornilla los cuatro motores al chasis, debemos de tener en cuenta el ángulo en que se van a quedar las 4 ruedas montadas inicialmente. En este apartado se va a enseñar a montar las 4 ruedas lo más alineadas posible con respecto al chasis. Lo que queremos lograr es que las 4 ruedas estén lo más alineadas posibles entre ellas, tal y como se ve en el esquema siguiente. Para que el robot se mueva en linea recta.

|

| Esquema del robot con la posición de las ruedas en linea recta. |

|

| Esquema de giro de una rueda a 0º a 90º y a º80º |

|

| Una rueda del robot mal calibrada. |

Para la calibración/alineación de las 4 ruedas se hará primero dos ruedas y finalmente las otras dos. Primero se tiene que calibrar las dos ruedas de un lado y luego las dos del otro lado del robot. Para empezar la calibración se tiene que sacar los dos ruedas del lado que se quiere calibrar. Se tiene que desatornillar el tornillo central de la rueda. Tal y como muestra la foto siguiente. Para realizar este proceso es mejor poner el robot al revés, con las ruedas hacia arriba.

|

| Tornillos centrales de los ejes de las ruedas. |

|

| Separador de la rueda. |

Esquema eléctrico con Arduino UNO para la calibración de los 4 servo motores.

|

Consejo ; No alimentar nunca directamente los servos desde una placa Arduino. Ya que normalmente las placas Arduino tiene su alimentación limitada a 500mA el Arduino UNO o 800mA el Arduino MEGA. Si se conecta solo un servo no hay problema ya que un solo servomotor consume unos 250mA. Pero si se conectan más de un servomotor sobrecargamos la placa y esta, o corta el suministro y se reinicia, o se puede fundir, al pedirle más potencia de la que puede suministrar.

Una solución a este problema es colocar un condensador electrolítico de 6,3 voltios y 1.800 micro faradios en los terminales +5v y GND de nuestra placa Arduino. Esta solución puede dar muy buenos resultados combinada con unos delay(); para que los 4 servos no se activen a la vez. Ya que si se activa a la vez, la potencia demandada a la placa es mucha.

Ahora se tiene que carga este "Sketch" de Arduino a la placa UNO o MEGA para que los 2 servo motores se coloquen en su posición de 90º. Durante toda la fase de calibración los dos servos tienen que estar siempre alimentados y en suposición de 90º.

Este es el "Sketch" de Arduino que se tiene que cargar al Arduino;

--------------------------------------------------------------------------------------------------------------------------

#include <Servo.h>

Servo servo_front;

Servo servo_back;

void setup (){

servo_front.attach(11,500,2100); delay(100);

servo_back.attach(9,500,2100); delay(100);

}

void loop(){

servo_front.write(90);delay(200);

servo_back.write(90);delay(200);

}

--------------------------------------------------------------------------------------------------------------------------

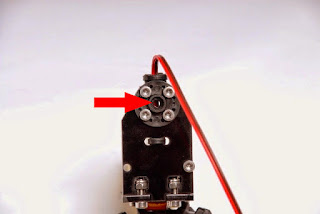

El siguiente paso es desmontar los dos motores de los servos, desatornillando el tornillo central del eje estriado de los dos servomotores. En la imagen siguiente se indica la posición de este tornillo.

|

| Flecha que indica la posición del tornillo central del eje estriado del servo. |

Consejo importante ; Otra cosa a tener en cuenta es que todas las piezas del robot están fabricadas en plástico. Para el atornillado de los tornillos tiene que hacerse con poca fuerza. Ya que se está atornillando sobre plástico. Cuando se nota que el tornillo hace un poco de fuerza se tiene que dejar de atornillar. Con un poco de fuerza es suficiente.

En la siguiente fotografía se muestran los dos ejes estriados donde van atornillados los dos motores. Se tienen que desatornillar estos dos tornillos centrales y desmontar los dos soportes de los motores con los motores montados. Tal y como se ve en la foto siguiente;

En la foto siguiente se aprecia el motor con su soporte ya desmontado del robot. Ahora aflojaremos solo un poco los 4 tornillos de la brida del servo. Estos 4 tornillos se pueden ver en las dos foto siguiente. Uno de los 4 tornillos esta indicado con una flecha roja.

En la imagen inferior se aprecia la brida redonda del servo atornillada al soporte de motor. Esta brida es la que une el servomotor con el soporte de motor. Esta brida nos va a permitir calibrar/graduar el ángulo de giro inicial que tendrá la rueda ya que la brida tiene un estriado, que nos permite graduar el montaje en diferentes posiciones. También el soporte de motor tiene los 4 tornillos con los que podemos acabar de calibrar mejor la posición de la rueda.

En la imagen siguiente se puede ver los 4 tornillos que se tienen que aflojar un poco. Están dibujados con círculos rojos. Como puede verse el soporte del motor tiene los 4 orificios de los tornillos más grandes que los 4 tornillos. Esto se ha diseñado de esta manera para permitir calibrar el ángulo de la rueda. Estos orificios también permiten una pequeña calibración/variación del ángulo de las ruedas con respecto a su soporte. Estos 4 orificios los usaremos para colocar los motores/ruedas totalmente rectos con respecto al chasis.

Una vez tenemos los 4 tornillos un poco flojos/libres comprobamos que la brida puede rotar con respecto al soporte de motor. Colocaremos/rotaremos los 4 tornillos a su posición central. Tal y como muestra la foto anterior. Para poder tener unos grados de rotación en los dos sentidos de giro.

Ahora que tenemos los dos servomotores a 90º con el Arduino conectado. Volvemos a colocar los dos motores en los dos ejes estriados de los servomotores. Los motores se tiene que colocar lo más rectos posibles entre ellos. Para que queden rectos primero comprobaremos que hemos puesto bien el servo en el estriado. Y con la ayuda de un regla o perfil recto comprobaremos que los dos motores están alineados. La foto siguiente muestra que los dos servomotores están colocados, pero si nos fijamos bien, las flechas rojas nos indican que no están del todo rectos con respecto al regla.

Ahora rotaremos con la mano los motores para que queden bien alineados. Para alinearlos manualmente se tiene que hacer girar el soporte del motor con los 4 tornillos flojos. Esto se indica con las flechas verdes en la foto anterior. En la foto siguiente se ha alineado el motor de la izquierda pero el de la derecha aún no esta alineado.

En la fotografia siguiente se pueden ver ya los dos motores bien alineados.

Una vez tenemos los dos motores perfectamente alineados, atornillaremos dos tornillos de las bridas de los soportes de los motores. Tal y como muestran las dos flechas azules de la foto siguiente. Para que los dos motores no se muevan mientras se atornilla los tornillos, podemos ayudarnos de dos pinzas para inmovilizar los dos motores y el regla. Tal y como muestra la dos siguientes fotos.

Un vez hemos atornillado los tornillos, en este punto volveremos a sacar los motores de los ejes estriados. Esto se hace para poder atornillar bien los 4 tornillos de la brida. Ahora atornillamos bien los 4 tornillos de la brida y volvemos a colocar los motores en el eje estriado, tal y como estaban. Comprobando que los dos servos queden bien alineados, bien rectos. Atornillamos los dos tornillos de los ejes estriados de los 2 servos. Colocamos los 2 separados negros en los ejes de las ruedas y ponemos las ruedas con su tornillos centrales. Y ya tenemos las dos ruedas alineadas.

9-Calibración por "Software"; Una vez se han calibrado las ruedas tan rectas como se ha podido. Con el "Skeck" de Arduino que hay al final de esta página comprobaremos que los 4 servos están rectos y giran 90º a la derecha y 90º a la izquierda. En este paso nos podemos dar cuenta que hay alguna rueda que no queda del todo bien recta, falla unos pocos grados. Podemos volver a re-calibrar manualmente esta rueda otra vez, volver a iniciar en el apartado 8 u otra opción es hacer el calibrado definitivo de los servo motores a través del "Software". En el "Sketch" de Arduino que hay al final de esta página hay 4 variables que sirven para calibrar la linealidad de las 4 ruedas. Deberemos de ir cambiando este valor/ángulo hasta que veamos que el servo esta alineado. Esta opción de calibrado por "Software" solo se tiene que usar cuando el ángulo de la rueda se desvía muy poco del orden 3 o 4 grados.

|

| Vista del eje estriado metálico del servo motor. |

|

| Vista de los ejes estriados metálicos de los servos, sin sus motores. |

|

| Foto donde se pueden ver los 4 tornillos de calibración de la brida. |

|

| Detalle de la brida del servo motor. |

|

| Detalle de los 4 tornillos de calibración de la brida y del soporte de la rueda. |

Ahora que tenemos los dos servomotores a 90º con el Arduino conectado. Volvemos a colocar los dos motores en los dos ejes estriados de los servomotores. Los motores se tiene que colocar lo más rectos posibles entre ellos. Para que queden rectos primero comprobaremos que hemos puesto bien el servo en el estriado. Y con la ayuda de un regla o perfil recto comprobaremos que los dos motores están alineados. La foto siguiente muestra que los dos servomotores están colocados, pero si nos fijamos bien, las flechas rojas nos indican que no están del todo rectos con respecto al regla.

|

| Ejemplo en el que los dos motores no están alineados correctamente. |

|

| El motor de la izquierda esta alineado y de la derecha no. |

|

| Ahora los dos motores están alineados. |

|

| Vista del regla con las dos pinzas para que no se muevan los motores al atornillar. |

|

| Vista de una pinza, un motor y el regla. |

|

| Piezas para atornillar la rueda a su eje. |

10-El cableado:

Para el paso de los cables eléctricos de los motores se tiene que tener especial cuidado. Los cables se deben de sujetar con bridas de plástico. Para evitar que las ruedas no rocen con los cables eléctricos (ver fotos superiores). El robot tiene mecanizados diferentes orificios y ranuras para la sujeción de los diferentes cables con bridas de plástico estándares, que se pueden encontrar en cualquier ferretería.

|

| Neumáticos del Andromina robot. |

Con todos los Kits de Andromina robot OFF ROAD se suministran dos tipos de neumáticos, unos neumáticos tipo 4x4 y unos neumáticos de asfalto. También se puede añadir cualquier tipo de neumático RC 1:10 de diámetro de llanta 52mm y ancho 36mm. Si el neumático tiene un diámetro pequeño el robot circulará a menos velocidad pero podrá subir mejor las cuestas, tendrá más fuerza. Si tiene uno diámetro grande, el robot circulará a mayor velocidad.

|

| El robot con una placa Arduino Uno y una placa motor. |

12-Las placas:

Consejo ; En alguna placa a veces se tiene que retocar "limar" algún orificio para poder roscar los tornillos a la placa. Esto se puede hacer con una lima de sección redonda de ø3mm. Tal y como se ve en la foto soto siguiente.

Nota: Esta plataforma robótica no esta pensada para ser ensamblado por personas sin ninguna experiencia en robótica o mecánica.

13-El "Sketch" de calibración de los 4 servos:

/* "Sketch" de Arduino para la calibración de los 4 servo motores de la dirección del robot Andromina robot OFF ROAD.

Programa creado de Jordi T. C. (03-10-2013)

Los delay(); usados son para que los 4 servos no se activen en el mismo instante, lo cual provocaría un pico de consumo muy perjudicial para la batería y Arduino.

*/// Librerías /////////////////////////////////////////////////////////////////////////////////

#include <Servo.h> // Carga la librería para el control de los servos.

//// Declaración de los 4 servos ///////////////////////////////////////////////////////////////

Servo servo_derecho_delantero;

Servo servo_izquierdo_delantero;

Servo servo_derecho_trasero;

Servo servo_izquierdo_trasero;

//// Declaración de las variables de calibración de la alineación de los servos//////////////////////////////////////////////////

int calibracion_dd = 0; // Declaración del parámetro de calibración inicial de la rueda derecha delantera. Indicar el ángulo de calibración entre unos +4º y -4º.

int calibracion_id = 0; // Declaración del parámetro de calibración inicial de la rueda izquierda delantera. Indicar el ángulo de calibración entre unos +4º y -4º.

int calibracion_dt = 0; // Declaración del parámetro de calibración inicial de la rueda derecha trasera. Indicar el ángulo de calibración entre unos +4º y -4º.

int calibracion_it = 0; // Declaración del parámetro de calibración inicial de la rueda izquierda trasera. Indicar el ángulo de calibración entre unos +4º y -4º.

//// Configuración de Arduino ///////////////////////////////////////////////////////////////////

void setup (){

//// Configuración de los 4 servos //////////////////////////////////////////////////////////////

servo_derecho_delantero.attach(11,500,2100); delay(100);

servo_izquierdo_delantero.attach(10,500,2100);delay(100);

servo_derecho_trasero.attach(9,500,2100);delay(100);

servo_izquierdo_trasero.attach(3,500,2100);delay(500);}

//// Inicio del programa //////////////////////////////////////////////////////////////////////

void loop(){

servo_derecho_delantero.write(90 + calibracion_dd);delay(50); // Giro de la rueda derecha delantera

servo_izquierdo_delantero.write(90 + calibracion_id);delay(50);

servo_derecho_trasero.write(90 + calibracion_dt);delay(50);

servo_izquierdo_trasero.write(90 + calibracion_it);

delay(3000);

//servo_derecho_delantero.write(0 + calibracion_dd);delay(50); // Giro de la rueda derecha delantera

//servo_izquierdo_delantero.write(0 + calibracion_id);delay(50);

//servo_derecho_trasero.write(0 + calibracion_dt);delay(50);

//servo_izquierdo_trasero.write(0 + calibracion_it);

//delay(2000);

//servo_derecho_delantero.write(180 + calibracion_dd);delay(50); // Giro de la rueda derecha delantera

//servo_izquierdo_delantero.write(180 + calibracion_id);delay(50);

//servo_derecho_trasero.write(180 + calibracion_dt);delay(50);

//servo_izquierdo_trasero.write(180 + calibracion_it);

//delay(2000);

}

|

| Una DUE en la que se tiene que ensanchar un orificio. |

13-El "Sketch" de calibración de los 4 servos:

/* "Sketch" de Arduino para la calibración de los 4 servo motores de la dirección del robot Andromina robot OFF ROAD.

Programa creado de Jordi T. C. (03-10-2013)

Los delay(); usados son para que los 4 servos no se activen en el mismo instante, lo cual provocaría un pico de consumo muy perjudicial para la batería y Arduino.

*/// Librerías /////////////////////////////////////////////////////////////////////////////////

#include <Servo.h> // Carga la librería para el control de los servos.

//// Declaración de los 4 servos ///////////////////////////////////////////////////////////////

Servo servo_derecho_delantero;

Servo servo_izquierdo_delantero;

Servo servo_derecho_trasero;

Servo servo_izquierdo_trasero;

//// Declaración de las variables de calibración de la alineación de los servos//////////////////////////////////////////////////

int calibracion_dd = 0; // Declaración del parámetro de calibración inicial de la rueda derecha delantera. Indicar el ángulo de calibración entre unos +4º y -4º.

int calibracion_id = 0; // Declaración del parámetro de calibración inicial de la rueda izquierda delantera. Indicar el ángulo de calibración entre unos +4º y -4º.

int calibracion_dt = 0; // Declaración del parámetro de calibración inicial de la rueda derecha trasera. Indicar el ángulo de calibración entre unos +4º y -4º.

int calibracion_it = 0; // Declaración del parámetro de calibración inicial de la rueda izquierda trasera. Indicar el ángulo de calibración entre unos +4º y -4º.

//// Configuración de Arduino ///////////////////////////////////////////////////////////////////

void setup (){

//// Configuración de los 4 servos //////////////////////////////////////////////////////////////

servo_derecho_delantero.attach(11,500,2100); delay(100);

servo_izquierdo_delantero.attach(10,500,2100);delay(100);

servo_derecho_trasero.attach(9,500,2100);delay(100);

servo_izquierdo_trasero.attach(3,500,2100);delay(500);}

//// Inicio del programa //////////////////////////////////////////////////////////////////////

void loop(){

servo_derecho_delantero.write(90 + calibracion_dd);delay(50); // Giro de la rueda derecha delantera

servo_izquierdo_delantero.write(90 + calibracion_id);delay(50);

servo_derecho_trasero.write(90 + calibracion_dt);delay(50);

servo_izquierdo_trasero.write(90 + calibracion_it);

delay(3000);

//servo_derecho_delantero.write(0 + calibracion_dd);delay(50); // Giro de la rueda derecha delantera

//servo_izquierdo_delantero.write(0 + calibracion_id);delay(50);

//servo_derecho_trasero.write(0 + calibracion_dt);delay(50);

//servo_izquierdo_trasero.write(0 + calibracion_it);

//delay(2000);

//servo_derecho_delantero.write(180 + calibracion_dd);delay(50); // Giro de la rueda derecha delantera

//servo_izquierdo_delantero.write(180 + calibracion_id);delay(50);

//servo_derecho_trasero.write(180 + calibracion_dt);delay(50);

//servo_izquierdo_trasero.write(180 + calibracion_it);

//delay(2000);

}

.jpg)

tienes los planos para cortarlos a laser?

ResponderEliminar